5s là gì? Lợi ích và quy trình 5s trong doanh nghiệp

1. 5s là gì?

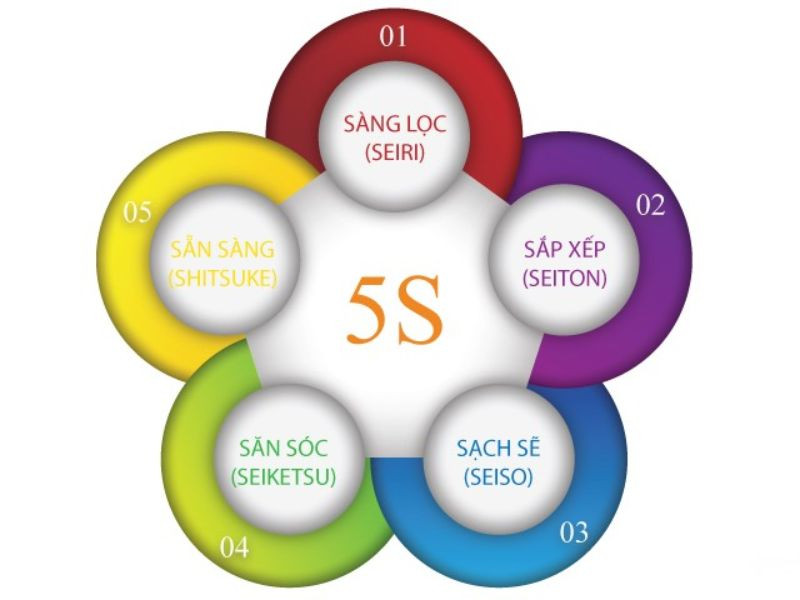

Phương pháp 5s là một hệ thống tổ chức không gian làm việc hiệu quả có nguồn gốc từ Nhật Bản. Phương pháp này tập trung vào việc duy trì sự sạch sẽ, ngăn nắp và nâng cao năng suất lao động. 5s bao gồm 5 bước chính, mỗi bước đều bắt đầu bằng chữ cái "S" trong tiếng Nhật. Phương pháp này giúp tối ưu hóa môi trường làm việc bằng cách loại bỏ lãng phí và cải thiện hiệu quả trong công việc hằng ngày.

5s là gì?

2. Lịch sử hình thành thành quy tắc 5s

Phương pháp 5s ra đời tại Nhật Bản vào những năm 1950 trong bối cảnh đất nước đang phục hồi sau Thế chiến II. Lúc này, các doanh nghiệp Nhật Bản, đặc biệt là Toyota, đã áp dụng 5s như một phần trong hệ thống sản xuất tinh gọn (Lean Manufacturing).

Lịch sử hình thành thành quy tắc 5s

Mục tiêu ban đầu là cải thiện chất lượng sản phẩm và hiệu suất làm việc bằng cách loại bỏ lãng phí và sắp xếp không gian khoa học. Dần dần, phương pháp này đã chứng minh được hiệu quả vượt trội và lan rộng ra toàn thế giới, trở thành tiêu chuẩn trong nhiều ngành công nghiệp khác nhau.

3. Lợi ích của việc áp dụng tiêu chuẩn 5s

Áp dụng quy tắc 5s mang lại nhiều lợi ích rõ rệt cho doanh nghiệp. Trước hết, phương pháp này giúp tăng hiệu quả làm việc nhờ vào việc tổ chức không gian một cách khoa học, giúp tiết kiệm thời gian tìm kiếm và sử dụng vật dụng cần thiết. Thứ hai, 5s giúp cải thiện chất lượng sản phẩm và dịch vụ bằng cách giảm thiểu lỗi và sai sót thông qua việc duy trì môi trường sạch sẽ và quy trình chuẩn hóa. Bên cạnh đó, phương pháp này còn tăng cường an toàn lao động nhờ không gian làm việc gọn gàng, giúp giảm nguy cơ tai nạn.

Lợi ích của việc áp dụng tiêu chuẩn 5s

Ngoài ra, môi trường làm việc sạch sẽ và khoa học giúp nâng cao tinh thần làm việc của nhân viên, tạo sự thoải mái, tự tin và động lực để hoàn thành công việc tốt hơn. Hơn nữa, việc triển khai 5s còn giúp doanh nghiệp tiết kiệm chi phí bằng cách giảm thiểu lãng phí về thời gian, nguyên vật liệu và tài nguyên. Cuối cùng, nó giúp xây dựng văn hóa làm việc có tổ chức và kỷ luật, hình thành thói quen làm việc hiệu quả và tinh thần trách nhiệm cao trong tổ chức.

4. Các nội dung chính trong tiêu chuẩn 5s

Khi nhắc đến 5S, đây có thể là một khái niệm còn khá mới mẻ đối với nhiều người. Tuy nhiên, trên thực tế, 5S là một công cụ quản lý thực tế và hữu ích mà bất kỳ ai trong môi trường làm việc đều có thể áp dụng.

Phương pháp này tập trung vào việc rà soát và đánh giá các vật dụng trong không gian làm việc, loại bỏ những thứ không cần thiết, sắp xếp đồ dùng một cách khoa học, duy trì vệ sinh sạch sẽ và đảm bảo tính liên tục của quy trình. Với cách tiếp cận này, 5S không chỉ giúp tối ưu hóa không gian mà còn tạo nên một môi trường làm việc gọn gàng, an toàn và hiệu quả hơn.

Các nội dung chính trong tiêu chuẩn 5s

Seiri – Sàng lọc

Bước đầu tiên trong quy trình 5S là Sàng lọc. Quá trình này nhằm mục đích xác định những vật dụng, dụng cụ, trang thiết bị không cần thiết để loại bỏ, giảm bớt tình trạng lấn chiếm không gian và cộng kề hoạt động. Các câu hỏi sau được đề xuất để giúp sàng lọc:

- Mục đích của vật dụng này là gì?

- Dùng lần cuối khi nào?

- Tần suất sử dụng như thế nào?

- Ai là người sử dụng chính?

- Nó có cần thiết phải để ở đây không?

Quy trình này khuyến khích những người trực tiếp sử dụng khu vực đánh giá tình trạng của vật dụng. Với những mặt hàng không cần thiết:

- Chuyển giao cho bộ phận khác.

- Tái chế, thanh lý hoặc hủy bỏ.

- Lưu kho đối với những trường hợp chưa rõ nhu cầu trong tương lai.

Phương pháp thẻ đỏ (Red Tag) được sử dụng cho những vật dụng chưa xác định rõ giá trị. Thẻ đỏ cung cấp thông tin về vị trí, chức năng, người sử dụng và ngày gắn thẻ. Sau thời gian theo dõi (1-2 tháng), các vật dụng không có giá trị sẽ bị loại bỏ.

Seiton – Sắp xếp

Bước thứ hai tập trung vào việc sắp xếp hợp lý những vật dụng còn lại sau khi sàng lọc. Các câu hỏi cần trả lời:

- Ai sử dụng các vật dụng này?

- Khi nào và bao lâu chúng được sử dụng?

- Những vật dụng nào cần tiếp cận nhanh nhất?

- Nên nhóm theo loại hay chức năng?

- Vị trí nào hợp lý nhất cho chúng?

Việc sắp xếp cần được tối ưu để tối thiểu hóa thao tác thừa, tăng hiệu quả làm việc. Tính đến tần suất sử dụng và yêu cầu di chuyển của người lao động để giảm thiểu lãng phí.

Seiso – Sạch sẽ

Giai đoạn này nhấn mạnh việc vệ sinh khu vực làm việc, bao gồm lau chùi, quét dón, vệ sinh máy móc thiết bị và duy trì tình trạng hoạt động tốt nhất. Lập kế hoạch bảo trì định kỳ giúp ngăn ngừa hỏng hóc và gián đoạn. Ngoài việc dọn dẹp hàng ngày, nên tạo danh sách kiểm tra vệ sinh chi tiết để đảm bảo tất cả các khu vực và thiết bị được làm sạch đúng cách. Điều này giúp nâng cao hiệu quả vận hành và giữ gìn môi trường làm việc chuyên nghiệp.

Seiketsu – Săn sóc

Giai đoạn này nhằm duy trì tính đồng bộ, tích hợp thói quen thực hành 5S thành hoạt động thường ngày. Kế hoạch định kỳ và các hướng dẫn chi tiết giúp đồng nhất quy trình. Các buổi đào tạo tăng cường độ nhận thức và trách nhiệm cho nhân viên. Đồng thời, tổ chức nên áp dụng kiểm tra định kỳ và đưa ra các biện pháp cải tiến nếu cần. Các cuộc họp đánh giá hiệu quả sẽ giúp duy trì sự cam kết của toàn bộ nhân viên đối với chương trình 5S.

Shitsuke – Sẵn sàng

Cuối cùng, duy trì quy trình 5S như một phần văn hóa doanh nghiệp giúp đảm bảo sự hiệu quả lâu dài. Huấn luyện nhân viên mới và đổi mới quy trình khi cần giúp duy trì tính hướng thường xuyên. Doanh nghiệp cũng nên ghi nhận và khen thưởng những cá nhân và nhóm có đóng góp tích cực trong việc thực hiện 5S để tạo động lực duy trì chương trình lâu dài. Ngoài ra, tổ chức nên liên tục theo dõi các xu hướng và công nghệ mới để cập nhật và tối ưu hóa quy trình.

Xem thêm:

Hiểu rõ và thực hiện đúng 5S mang lại lợi ích thiết thực cho doanh nghiệp

5. Các câu hỏi thường gặp về quy tắc 5s

- Doanh nghiệp nào cần áp dụng quy tắc 5s

Quy tắc 5S là một phương pháp quản lý không gian làm việc xuất phát từ Nhật Bản và có thể áp dụng cho mọi loại hình doanh nghiệp, bất kể quy mô lớn hay nhỏ. Các doanh nghiệp sản xuất như nhà máy, xí nghiệp thường áp dụng 5S để tối ưu hóa dây chuyền sản xuất, giảm thiểu lãng phí và cải thiện năng suất. Trong lĩnh vực dịch vụ như nhà hàng, khách sạn, spa hay trung tâm chăm sóc khách hàng, 5S giúp tạo môi trường làm việc chuyên nghiệp, sạch sẽ và gọn gàng, mang đến trải nghiệm tốt hơn cho khách hàng. Đối với các doanh nghiệp thương mại như cửa hàng bán lẻ hay kho hàng, 5S hỗ trợ việc sắp xếp hàng hóa khoa học, dễ tìm kiếm, tiết kiệm thời gian và chi phí quản lý. Ngoài ra, trong các ngành như y tế (bệnh viện, phòng khám, nha khoa) và giáo dục (trường học, thư viện), 5S giúp đảm bảo vệ sinh, giảm thiểu rủi ro và nâng cao chất lượng dịch vụ. Nói chung, bất kỳ tổ chức nào mong muốn cải thiện hiệu quả hoạt động và xây dựng môi trường làm việc chuyên nghiệp đều nên áp dụng quy tắc 5S.

- Quy tắc 5s được áp dụng trong những lĩnh vực nào?

Quy tắc 5S được áp dụng rộng rãi trong nhiều lĩnh vực khác nhau. Trong sản xuất và công nghiệp, 5S giúp sắp xếp công cụ, thiết bị gọn gàng, đảm bảo vận hành an toàn và hiệu quả. Trong lĩnh vực logistics và kho bãi, phương pháp này hỗ trợ quản lý hàng hóa khoa học, dễ tìm kiếm và giảm thời gian xử lý. Trong ngành y tế và chăm sóc sức khỏe, 5S góp phần giữ gìn vệ sinh, giảm nguy cơ nhiễm khuẩn và đảm bảo an toàn cho bệnh nhân. Đối với lĩnh vực dịch vụ khách hàng như spa, nhà hàng hay trung tâm thẩm mỹ, 5S giúp tạo ấn tượng chuyên nghiệp, sạch sẽ và thu hút khách hàng. Ngoài ra, các công ty công nghệ thông tin và văn phòng làm việc cũng áp dụng 5S để tạo không gian làm việc ngăn nắp, nâng cao hiệu suất làm việc và giảm thiểu sai sót. Nhìn chung, quy tắc 5S có thể được áp dụng trong mọi ngành nghề để tối ưu hóa môi trường làm việc và tăng cường năng suất.

Qua bài viết trên, hy vọng đã phần nào giải đáp được câu hỏi "5S là gì" và giúp quý khách hiểu rõ hơn về lợi ích cũng như quy trình áp dụng 5S trong doanh nghiệp. Phương pháp này không chỉ nâng cao hiệu quả làm việc mà còn tạo môi trường làm việc sạch sẽ, an toàn và chuyên nghiệp, góp phần phát triển bền vững.

Sản xuất hiệu quả với thuê xưởng sản xuất tại Kizuna!